中央供料系统

在工业生产迈向智能化与自动化的进程中,物料供应的稳定性和精准性成为制约企业生产效率与产品质量的关键因...

- 所属分类:集中供料系统

- 点击次数:660次

- 发布日期:2025-06-30

- 分享到:

- 在线咨询

- 详情介绍

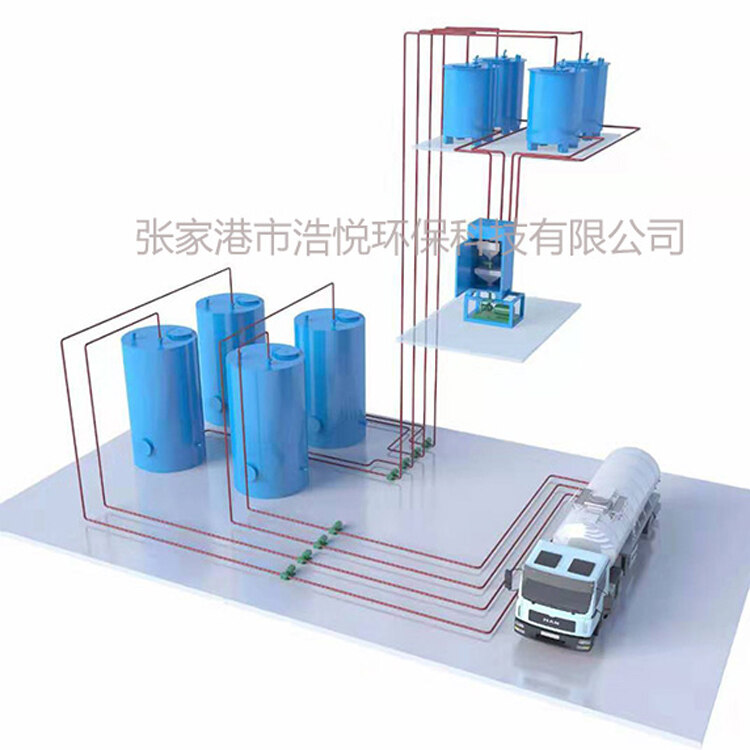

在工业生产迈向智能化与自动化的进程中,物料供应的稳定性和精准性成为制约企业生产效率与产品质量的关键因素。中央供料系统通过将多种物料的存储、计量、输送等环节集中管理,实现从原料端到生产设备的自动化物料流转,有效解决传统供料模式效率低、误差大等问题。以下将从系统架构、工作原理、核心优势、应用场景及发展趋势等方面,对中央供料系统进行全面且深入的介绍。

一、系统核心组成架构

中央供料系统主要由物料存储单元、精准计量单元、智能输送单元、中央控制单元和辅助保障单元五大模块构成,各部分协同作业,形成高效、稳定的物料供应体系。

(一)物料存储单元

物料存储单元是中央供料系统的 “物料仓库”,根据物料特性(粉状、颗粒状、液体等)和生产需求设计不同的存储设备。对于塑料颗粒、谷物等颗粒状物料,多采用密封式钢制料仓或塑料储料罐,配备料位传感器实时监测存量,当物料低于设定值时自动报警,提示操作人员补充;炭黑、面粉等粉状物料存储于带有除尘装置的负压料仓,防止粉尘外溢;液体物料则存储在具备温控和搅拌功能的储罐中,确保成分均匀稳定。各储料仓独立分区,避免交叉污染,部分系统还支持快速切换储料仓,满足多品种生产需求。

(二)精准计量单元

精准计量单元是实现物料精确配比的核心。针对不同形态的物料,采用多样化计量方式:颗粒状物料常用失重式计量秤、螺旋计量秤,通过称重传感器实时监测重量变化,结合螺旋给料机转速控制,计量精度可达 ±0.5%;粉状物料使用容积式计量装置或气流式计量设备,通过控制体积或流量实现精准计量;液体物料则借助质量流量计、容积式计量泵,误差可控制在 ±0.1% 以内。计量单元可根据生产配方自动调整参数,确保每次供料的准确性和一致性。

(三)智能输送单元

智能输送单元负责将计量好的物料输送至生产设备。根据物料特性和输送距离,选择不同输送方式:粉状物料采用气力输送或真空上料系统,通过密闭管道防止粉尘泄漏;颗粒状物料利用皮带输送机、链板输送机等机械输送设备;液体物料则通过耐腐蚀管道和计量泵泵送。输送过程中设置金属探测、异物拦截装置,避免杂质进入生产环节,且管道采用快拆式设计,便于清洁维护。部分系统还具备智能路径规划功能,可根据生产需求自动切换最优输送线路。

(四)中央控制单元

中央控制单元以 PLC(可编程逻辑控制器)或工业计算机为核心,搭配定制化控制软件和人机交互界面(HMI)。操作人员通过 HMI 输入生产配方,包括物料种类、配比、供料顺序和时间等参数。系统根据预设程序,自动控制储料单元出料、计量单元启停和输送单元运行。运行过程中,实时采集各环节传感器数据(如料位、重量、流量等),与设定值对比后自动调整设备参数,实现闭环控制。此外,控制系统具备故障诊断、报警提示、数据记录和远程监控功能,便于生产管理与设备维护。

(五)辅助保障单元

辅助保障单元包括除尘系统、自动清洗装置、干燥除湿设备和安全防护设施。除尘系统在各环节设置吸尘口,配合高效除尘器降低车间粉尘浓度;自动清洗装置定期清洁输送管道、计量设备,防止物料残留和交叉污染;干燥除湿设备对易吸潮物料进行预处理;安全防护设施如紧急停机按钮、过载保护装置等,全方位保障设备和人员安全。

二、工作原理与流程

当操作人员在中央控制单元输入生产任务后,系统首先依据生产配方,启动对应储料仓的出料装置,将物料输送至精准计量单元。计量单元按照预设的计量值,对物料进行精确称量或测量,达到设定量后停止进料。例如,失重式计量秤通过监测料仓重量变化,当减少的重量达到设定值时,控制螺旋给料机停止送料。

完成计量后,智能输送单元按照设定顺序和时间,将不同物料依次输送至目标生产设备,如注塑机、挤出机、混合机等。输送过程中,中央控制单元持续监测各环节数据,确保物料输送的准确性和稳定性。若出现异常情况(如计量偏差过大、输送堵塞、料位过低等),系统立即发出报警信号,并自动采取相应措施,如暂停供料、启动备用输送线路或通知操作人员处理。

生产任务完成后,系统可根据需要启动自动清洗程序,对输送管道和计量设备进行清洁,为下一次生产做好准备。同时,系统自动记录本次供料的相关数据,包括原料使用量、供料时间、设备运行参数等,为生产管理、成本核算和质量追溯提供依据。

三、核心技术优势

(一)高精度与稳定性

通过先进的计量技术和智能控制系统,中央供料系统实现多种物料的高精度配比和稳定供应,显著提升产品质量一致性。在注塑行业应用中,采用该系统后产品次品率可降低 30% - 50%。

(二)高效自动化运行

替代传统人工供料模式,实现从原料存储、计量到输送的全自动化操作,大幅缩短供料时间,提高生产效率。系统可与生产设备无缝对接,实现 24 小时连续生产,有效降低人力成本和劳动强度。

(三)灵活的生产适配性

支持多种生产配方的存储和快速切换,可根据订单需求随时调整生产参数,满足多品种、小批量的生产模式。同时,系统可根据不同生产设备的需求,灵活调整供料参数和输送方式,适配多样化生产场景。

(四)智能化管理与数据追溯

自动记录生产全流程数据,生成详细的生产报表,企业可通过数据分析优化供料工艺、预测设备维护周期、评估生产成本,实现智能化生产管理。完整的数据记录便于产品质量追溯,提升企业整体管理水平。

四、应用场景

(一)塑料加工行业

在注塑、挤出、吹塑等塑料成型生产中,中央供料系统精确控制塑料颗粒、色母粒、添加剂等原料的配比和输送,确保塑料制品的质量稳定,广泛应用于汽车零部件、家电外壳、包装制品等生产领域。

(二)食品饮料行业

在食品加工过程中,实现面粉、糖、盐、添加剂等粉状和颗粒状原料的精准计量与无尘输送,保障食品安全和产品品质,常用于饼干、面包、调味品等生产企业。

(三)化工行业

在涂料、油墨、胶粘剂等化工产品生产中,对树脂、溶剂、颜料等多种原料进行精确配比和安全输送,避免原料泄漏和交叉污染,提升产品性能和生产安全性。

(四)其他行业

在电子制造、制药、建材等行业,中央供料系统同样发挥重要作用。如电子行业中对塑料颗粒、焊锡膏等物料的供料,制药行业中对药品原料的精确计量输送,建材行业中对水泥、砂石等原料的集中供应等。

五、发展趋势

未来,中央供料系统将朝着智能化、集成化和绿色化方向发展。智能化方面,引入人工智能和机器学习算法,使系统具备自学习和自适应能力,能够根据生产数据自动优化供料参数;集成化上,与企业的 ERP(企业资源计划)、MES(制造执行系统)深度融合,实现生产计划、物料库存和供料操作的协同管理;绿色化则体现在降低设备能耗、减少粉尘排放和采用环保材料,通过优化系统设计和运行模式,推动行业可持续发展。同时,随着工业物联网技术的发展,中央供料系统将实现更远程、更实时的监控与管理,进一步提升企业生产效率和竞争力。