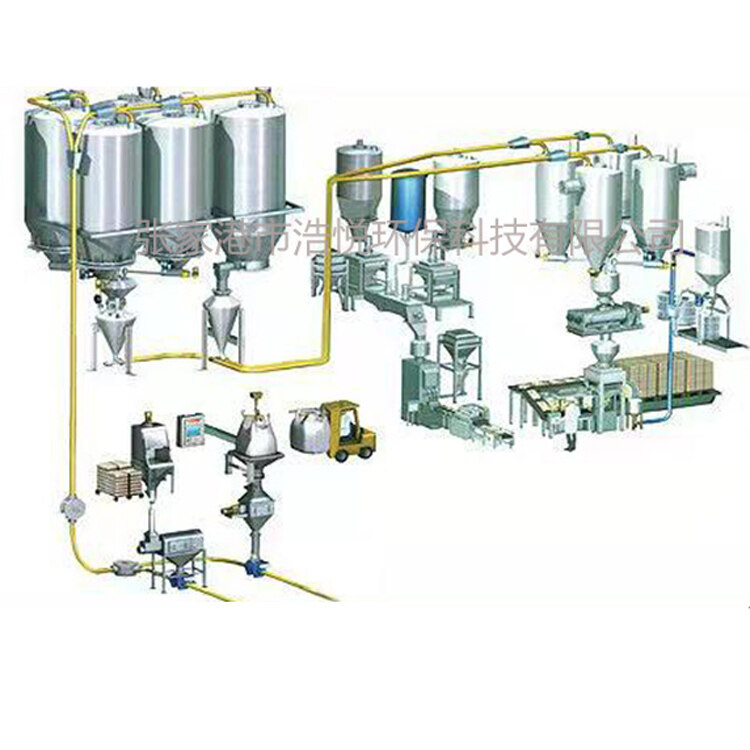

负压输送计量结构图

在现代工业生产中,对于物料的精准输送与计量有着极高要求。负压输送计量系统作为一种高效、环保且精准的物...

- 所属分类:自动计量输送设备

- 点击次数:393次

- 发布日期:2025-06-30

- 分享到:

- 在线咨询

- 详情介绍

在现代工业生产中,对于物料的精准输送与计量有着极高要求。负压输送计量系统作为一种高效、环保且精准的物料处理方案,在诸多领域得到广泛应用。其核心的负压输送计量结构图,清晰展示了整个系统的架构与运作逻辑,对于理解和优化该系统起着关键作用。

一、负压输送计量系统的基本架构

负压输送计量系统主要由气源系统、供料系统、输送管道系统、计量系统、分离与除尘系统以及控制系统六大核心部分构成,各部分相互协作,确保物料的稳定输送与精确计量。在负压输送计量结构图中,这些系统以特定的布局和连接方式呈现,直观地展现了物料的流动路径和各部分的功能关系。

(一)气源系统

气源系统在负压输送计量结构图中通常位于起始端,是整个系统的动力源头。它主要由真空泵或负压风机组成,负责在输送管道内营造负压环境。真空泵通过机械运转抽取管道内的空气,使管道内压力低于外界大气压,形成压力差,为物料的输送提供动力。在结构图中,气源系统与输送管道通过密封良好的连接管相连,确保气流稳定地进入管道,推动物料前进。不同类型的气源设备在结构图中会有相应的标识,例如罗茨真空泵、水环式真空泵等,其选型依据输送距离、物料特性以及所需负压强度等因素确定。

(二)供料系统

供料系统紧接气源系统之后,负责将待输送的物料引入输送管道。在结构图中,供料系统包含进料斗、给料装置等组件。进料斗通常设计为漏斗状,便于物料的集中存放与顺畅进入给料装置。给料装置则根据物料的形态(粉状、颗粒状、块状等)有多种形式,如螺旋给料机、振动给料器、星型卸料器等。对于粉状物料,螺旋给料机可通过螺杆的旋转,精确控制物料的供给量;振动给料器则通过振动,使物料均匀地落入输送管道。在负压输送计量结构图中,供料系统与输送管道的连接部位十分关键,需要保证密封性能,防止外界空气进入,影响负压环境。同时,该连接部位会标注相关的密封技术和接口规格,以确保系统的气密性和稳定性。

(三)输送管道系统

输送管道系统是负压输送计量结构图中的主体部分,呈现出清晰的物料输送路径。管道一般采用不锈钢、碳钢或工程塑料等材质,依据物料的腐蚀性、磨损性等特性进行选择。在结构图中,管道以线条形式表示,其管径、长度以及走向都有明确标注。管径的大小根据物料的流量和输送速度计算确定,通常在 50 - 300mm 之间。管道走向需尽量保持直线,减少弯道,以降低物料输送过程中的阻力。若必须设置弯道,会采用大曲率半径的弯头,在结构图中会详细标注弯头的曲率半径和角度。管道之间通过法兰、快装接头等方式连接,这些连接部位在图中也会有相应的标识,强调其密封和连接强度的重要性。

(四)计量系统

计量系统是负压输送计量结构图中的核心组件之一,承担着精确测量物料输送量的重任。常见的计量方式有称重计量和容积计量。称重计量通过在输送管道的特定位置安装称重传感器来实现,如失重式秤、皮带秤等。在结构图中,失重式秤通常表现为带有料仓和称重传感器的结构,物料在从料仓向输送管道输送的过程中,通过称重传感器实时监测料仓重量的变化,从而计算出物料的输送量。容积计量则借助流量计等设备,对于液体或具有流动性的粉体物料,通过测量物料在管道内的流速和管道截面积,得出物料的体积流量,进而换算为质量流量。在结构图中,计量系统与输送管道紧密相连,其安装位置经过精心设计,确保计量的准确性不受物料流动状态和管道压力变化的影响。同时,会标注计量设备的精度等级和测量范围,如某失重式秤的精度可达 ±0.5%,测量范围为 0 - 1000kg/h。

(五)分离与除尘系统

分离与除尘系统位于输送管道的末端,在负压输送计量结构图中处于关键位置。它主要由旋风分离器、布袋除尘器等设备组成,用于将输送过来的物料与空气分离,并净化排出的空气。旋风分离器利用离心力将物料从气流中分离出来,较重的物料颗粒在离心力作用下沿分离器内壁旋转下落,收集在底部的料仓中。在结构图中,旋风分离器呈现为具有特定形状和尺寸的筒体结构,标注有进气口、出气口和排料口的位置及规格。布袋除尘器则通过过滤布袋对经过旋风分离器初步分离后的含尘气体进行二次净化,微小的粉尘颗粒被拦截在布袋表面,净化后的空气从出风口排出。在图中,布袋除尘器会详细展示布袋的数量、材质以及清灰装置的结构,如脉冲喷吹清灰系统的气源连接和喷吹管的布置。分离后的物料通过排料装置输送至下一工序,排料装置在结构图中也有相应的标识和工作流程说明。

(六)控制系统

控制系统犹如负压输送计量系统的 “大脑”,在结构图中通过线路与各个系统相连,实现对整个系统的自动化控制和监测。它以可编程逻辑控制器(PLC)或工业计算机为核心,搭配人机界面(HMI)。操作人员通过 HMI 输入物料输送量、输送速度、计量精度等参数,控制系统根据这些设定值,自动调节气源系统的压力、供料系统的给料速度以及计量系统的工作模式。在结构图中,控制系统与其他系统之间的信号传输线路会以不同颜色或线条样式区分,清晰展示数据的流向。同时,会标注各个传感器和执行器与控制系统的连接关系,如压力传感器将输送管道内的压力信号反馈给 PLC,PLC 根据信号控制真空泵的转速;计量系统的称重传感器将物料重量数据传输给控制系统,控制系统据此调整给料装置的运行状态,以确保物料的精确输送和计量。

二、负压输送计量系统的工作流程解读

基于负压输送计量结构图,其工作流程可清晰梳理如下:气源系统启动,真空泵或负压风机开始抽取输送管道内的空气,使管道内压力逐渐降低,形成负压环境。当达到设定的负压值后,供料系统开始工作,物料从进料斗经给料装置缓慢进入输送管道。在负压作用下,物料与空气混合,沿输送管道向末端流动。

在物料输送过程中,计量系统实时对物料进行测量。若采用称重计量,失重式秤等设备根据料仓重量的变化,持续计算物料的输送量,并将数据反馈给控制系统;若为容积计量,流量计根据物料的流速和管道参数得出体积流量,进而换算为质量流量传输给控制系统。

当物料到达输送管道末端,进入分离与除尘系统。首先,旋风分离器利用离心力初步分离物料和空气,较重的物料颗粒落入底部料仓。接着,含有微小粉尘的气体进入布袋除尘器,经过布袋过滤,粉尘被拦截,净化后的空气排出系统。分离后的物料通过排料装置被输送至后续生产环节。

整个过程中,控制系统不断采集各个系统的运行数据,如管道压力、物料流量、设备运行状态等,与预设参数进行对比。一旦出现偏差,控制系统立即发出指令,调整相应设备的运行参数,确保系统稳定、高效运行,实现物料的精准负压输送与计量。

三、负压输送计量结构图在不同行业的应用实例

(一)化工行业

在化工原料生产中,常常需要输送各种粉状或颗粒状的原料,如塑料颗粒、化工粉体等。以某塑料颗粒生产厂为例,其负压输送计量结构图展示了从原料存储仓到注塑机的完整输送计量路径。通过精确的计量系统,确保每次输送到注塑机的塑料颗粒量符合生产工艺要求,保证塑料制品的质量稳定性。同时,良好的分离与除尘系统有效避免了塑料粉尘对环境的污染,保障了车间的清洁生产环境。

(二)食品行业

在食品加工领域,负压输送计量系统常用于输送面粉、糖、盐等原料。以一家大型面包生产企业为例,其负压输送计量结构图中,供料系统采用特殊设计的进料斗和给料装置,防止物料受潮和污染。计量系统的高精度确保了面包配方中各种原料的准确配比,从而保证面包口感和品质的一致性。分离与除尘系统采用食品级过滤材料,满足食品卫生安全标准,防止粉尘对食品造成污染。

(三)制药行业

制药过程对物料的输送和计量精度要求极高,同时对卫生环境也有严格标准。在某制药厂的负压输送计量结构图中,输送管道采用 316L 不锈钢材质,内壁经过抛光处理,防止物料残留和微生物滋生。计量系统精度可达 ±0.1%,确保药品原料的精确配比,保障药品质量。分离与除尘系统配备高效的除菌过滤器,排出的空气符合 GMP(药品生产质量管理规范)要求,防止药品生产过程中的交叉污染。

负压输送计量结构图作为理解和应用负压输送计量系统的关键工具,清晰展现了系统的架构、工作流程以及各部分的协同关系。在不同行业的广泛应用中,它为实现物料的精准输送与计量、保障生产过程的高效与环保发挥着不可或缺的作用。通过对结构图的深入研究和优化,能够进一步提升负压输送计量系统的性能,满足不断发展的工业生产需求。